Обзор устройств для разрушения кристаллов н-парафинов в дизельном топливе

В настоящее время вопросы защиты топливоподающей системы дизелей от парафинов находятся на уровне патентов, заявок и авторских свидетельств.

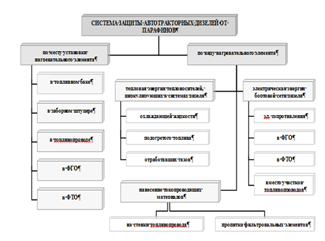

В данной работе на основе литературного и патентного поиска предлагается классифицировать устройства защиты топливоподающей аппаратуры по способу воздействия их на дизельное топливо и месту установки (рис. 3.1).

Рис. 3.1. Классификация устройств для защиты топливоподающей аппаратуры дизеля от парафинов

Улучшение условий прокачиваемости и фильтруемости дизельных топлив, при отрицательных температурах окружающей среды, возможно несколькими способами. Один из них, это установка нового элемента топливной аппаратуры — подогревателя топлива, позволяющего обеспечить предварительный нагрев топлива перед его подачей к топливному насосу высокого давления. Для этих целей используют различные нагревательные устройства; которые различающиеся по конструкции, виду теплоносителя и энергии — пар, горячая вода, горячий воздух, электроэнергия, инфракрасное излучение, тепло отработавших газов и продуктов сгорания топлива, а также по месту установки. В настоящее время встречаются устройства, основанные на ультразвуковом, радиоактивном, электромагнитном, механическом и др. способах воздействия на дизельное топливо. Однако использование таких устройств требует специальной подготовки обслуживающего персонала, предъявляет дополнительные требования к технике безопасности как в период эксплуатации, так и во время ремонта двигателя.

Наиболее уязвимый участок топливной системы — это топливный бак, топливопровод до фильтра грубой очистки и фильтр грубой очистки. Вероятность потери текучести топлива здесь самая большая.

Самый простой, доступный и распространенный способ защиты — утепление топливных баков, трубопроводов, топливных фильтров, установка последних в подкапотном пространстве двигателя как можно ближе к выпускному коллектору. Например, один из исследователей предлагает для утепления топливного бака, обмотать его мягкой проволокой или сеткой. Затем покрыть обмазкой, состоящей из 35 % асбестовой крошки, 40 % древесных опилок, 20 % огнеупорной глины и

5 % жидкого стекла. Утеплительную обмазку наносят на бак слоем 15 .20 мм, просушивают при температуре 30 .35°С в течение 12 .14 ч. После этого поверхность бака обматывают тканевыми лентами или помещают в плотно облегающий тканевый чехол и покрывают водомаслостойкой краской. Для утепления топливопроводов содержание жидкого стекла в обмазке увеличивают до 15 % за счет сокращения опилок. Вместо опилок иногда применяют крошки пенопласта. Корпуса топливных фильтров утепляют чехлами из парусины и ватина. В чехлах предусматривают отверстия для слива воды и конденсата. Преимущество этого способа в том, что не требуется дополнительных устройств, однако он имеет и существенный недостаток, такой как, низкая степень нагрева и невозможность разрушения кристаллов в период пуска и прогрева двигателя.

Повышенную степень нагрева получают применением специальных нагревательных устройств, таких как: теплообменники отработавших газов, охлаждающей жидкости, излишков топлива или электронагревательные устройства.

Теплообменники, основанные на использовании отработавших газов, расположены в основном внизу топливного бака. Однако существуют конструкции теплообменников использующих отработавшие газы в специальном корпусе, внутри которого расположены пучки труб. Суть этой конструкции в том, что выхлопные газы проходят по трубкам, которые обтекает дизельное топливо. Например, фирма "Любер-Файнер" США [68] предлагает подогреватель, использующий тепло отработавших газов. Здесь топливо подогревается в змеевике, погруженном в теплопроводящую жидкость. Избыток топлива, сливаемый от двигателя обратно в бак, предварительно подогревается еще раз в подобном теплообменнике. Аналогичную конструкцию разработала фирма "Kim Horstrat”, которая обеспечивает подъем температуры на 20 0С. В ее состав входят циркуляционный топливный бак, спиральный алюминиевый теплообменник, для обеспечения автоматической работы применяют соленоидный клапан управления.

На рис.3.2 изображена конструкция подогревателя, использующего энергию отработанных газов, который выполнен так. Ко дну бака приваривают ребристый стакан в специальной рубашке с отверстиями вверху по числу промежутков между ребрами. Ребра служат для увеличения поверхности нагревания и образуют каналы, по которым направляется поток газов. Стакан с рубашкой размещают в наружном цилиндрическом кожухе, который служит для подвода и отвода газов, а также для крепления всей системы к раме трактора. Газы проходят по трубе, являющейся ответвлением основной выпускной трубы двигателя. Количество направляемого в подогреватель газа регулируют заслонкой. Температуру топлива в зоне подогревания контролируют по дистанционному термометру.

Разделы

- Главная

- Понятие и значение экономики транспорта

- Проектирование участка улицы

- Тепловозы на природном газе

- Особенности транспортной логистики

- Экспорт транспортных услуг

- Электрооборудование автомобилей

- Материалы

- Карта сайта