Изготовление подвески тормозного башмака

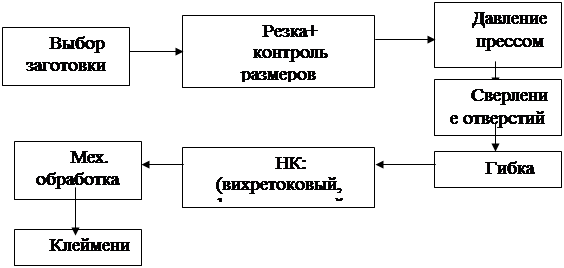

Рисунок 3 - Структура технологического процесса изготовления подвески тормозного башмака

Подвески тормозного башмака изготавливают из прутка стали марки 45 (таблица 1) диаметром 25 мм.

Производство подвески тормозного башмака начинается с нарезки прутка на пресс-ножницах НГ5222. Номинальное усилие пресса 400 кН, мощность электродвигателя 4,8 кВт. После этого концы заготовки расплющиваются ковочным гидравлическим прессом ГОСТ 7284-88 (усилие 5 – 50 МН). Затем на концах заготовки сверлятся отверстия диаметром 32 мм с помощью сверлильного станка 2Н135. Потом заготовку нужно согнуть на универсальном горизонтальном гидравлическом прессе «Хамелеон», производство Италия (усилие 0,22 МН).

В местах гиба заготовки происходит деформация металла: наружные волокна растягиваются, а внутренние сжимаются. Поэтому нужно провести в этих местах контроль дефектоскопом. Если дефектов в заготовке нет, то производится механическая обработка. Если же имеются трещины, то деталь забраковывается. После механической обработки на подвеске ставится клеймо.

Механическая обработка производится шлифовальной машинкой 3УШМ-115-600 (мощность 600 Вт).

Технологические карты представлены в приложении А.

Сверление отверстий в подвеске тормозного башмака выполняется на вертикально-сверлильном станке 2Н135 (Рисунок 4), его характеристики:

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола – 750 мм;

- вылет шпинделя – 300 мм;

- наибольший ход шпинделя – 250 мм;

- наибольшее вертикальное перемещение сверлильной головки – 170 мм, стола – 300 мм;

- конус Морзе отверстия шпинделя – 4;

- число скоростей шпинделя – 12;

- частота вращения шпинделя – 31-1400 об/мин;

- число подач шпинделя – 9;

- подача шпинделя – 0,1-1,6 мм/об;

- мощность электродвигателя привода главного движения – 4 кВт;

- длина – 1030 мм;

- ширина – 825 мм;

- высота – 2535 мм;

- масса – 1200 кг.

Рисунок 4 – Вертикально-сверлильный станок 2Н135

В подвеске высверливается два сквозных отверстия диаметром по 32 мм каждое. Длина сверления 18мм.

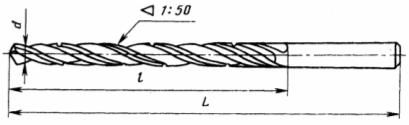

В соответствии со свойствами металла, из которого сделана заготовка, и требуемым диаметром отверстия выбираем сверло спиральное из быстрорежущей стали с коническим нормальным хвостовиком ГОСТ 10903-77 (Рисунок 5).

Рисунок 5 – Спиральное коническое сверло

Нам необходимо сделать отверстие диаметром 32 мм, поэтому сначала необходимо просверлить отверстие диаметром 20 мм, а затем рассверлить его до 32 мм.

Таблица 2 – Параметры свёрел

|

Параметр |

Значение, мм | |

|

Диаметр сверла |

20 |

32 |

|

Длина сверла |

238 |

334 |

|

Длина рабочей части |

140 |

185 |

Для подвески тормозного башмака выбираем нормальную заточку сверла Н (Рисунок 6), материал сверла – Р18, используется для изготовления свёрел для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С. Параметры лезвия сверла: a=11°; Ψ=40°.

Разделы

- Главная

- Понятие и значение экономики транспорта

- Проектирование участка улицы

- Тепловозы на природном газе

- Особенности транспортной логистики

- Экспорт транспортных услуг

- Электрооборудование автомобилей

- Материалы

- Карта сайта